Si applica a: Macchine dentali

Fresatura del titanio

Introduzione

La lavorazione di metalli non preziosi richiede un’attenzione speciale ad alcuni elementi se si desidera ottenere risultati perfetti.

Pinza di serraggio

- La pinza di serraggio del mandrino deve essere serrata saldamente, altrimenti l’utensile verrà premuto nella pinza di serraggio.

- La pinza di serraggio del mandrino deve essere pulita e priva di grasso all’interno, altrimenti le imperfezioni rotazionali durante la lavorazione degraderanno i risultati della lavorazione oltre a rischiare di provocare rotture degli utensili.

- Il file .stl deve essere privo di errori di progettazione .

dentalcnc

Per migliorare l'affidabilità del processo, si consiglia quanto segue:

- Attivare l’opzione Lavorazione singola in dentalcam.

- Aggiungere almeno 1 utensile di backup al magazzino utensili e in caso di rottura utensile.

Sensore di flusso

Per fresare il titanio su un S1 o S2, anno di costruzione <2016 con un modulo di rettifica a umido, deve essere equipaggiato con un sensore di flusso. Contattare a tale proposito il servizio clienti. Dopo aver installato il sensore di flusso, è necessario svincolare il supporto per abutment come accessorio opzionale. Il codice di attivazione viene inviato insieme al supporto per abutment.

Macchine adatte

| Macchina | Lavorazione a umido / a secco | Materiale | Portablocco supportato |

|---|---|---|---|

|

N4 / N4+ |

Lavorazione a umido |

Abutment prefabbricati |

Supporto per abutment:

|

|

R5 |

Lavorazione a umido |

|

Supporto per abutment:

|

|

S1 |

con modulo di rettifica a umido: Lavorazione a umido |

Dischi e abutment prefabbricati |

Supporto per abutment:

|

|

S2 / S5 |

con modulo di rettifica a umido: Lavorazione a umido |

Dischi e abutment prefabbricati |

Supporto per abutment:

|

|

Z4 |

Lavorazione a umido |

Abutment prefabbricati |

Supporto per abutment:

|

Utensili per la lavorazione del titanio

| Codice di corrispondenza (4 assi tranne E4) | Codice di corrispondenza (5 assi) | Diametro del bordo di taglio | Geometria del tagliente | Denti | dentalcam 7 | dentalcam 8 |

|---|---|---|---|---|---|---|

|

M060–R2-32 |

M060–R2–35 |

0,6 mm |

Raggio |

2 |

Sì |

Sì |

|

M100–R2-32 |

M100–R2–35 |

1,00 mm |

Raggio |

2 |

Sì |

Sì |

|

M120–T2–32 |

M120–T2–35 |

1,20 mm |

Toro |

2 |

Sì |

Sì |

|

M200–R4–32(-C)* |

M200–R4–35(-C)* |

2,00 mm |

Raggio |

4 |

Sì |

Sì |

Raccomandiamo vivamente l’uso di utensili originali vhf per ottenere risultati ottimali e una lunga durata utile della macchina e dei suoi componenti.

Indicazioni che possono essere lavorate

La tabella mostra tutte le indicazioni che possono essere lavorate da

| Indicazione | N4 / N4+ | R5 | S1 | S2 / S5 | Z4 |

|---|---|---|---|---|---|

|

Coping e framework di ponti |

No |

Sì |

Sì |

Sì |

No |

|

Corona/ponte compl. anatomici |

No |

Sì |

Sì |

Sì |

No |

|

Abutment |

Sì |

Sì |

Sì |

Sì |

Sì |

|

Corona telescopica |

No |

Sì |

Sì |

Sì |

No |

|

Barra impianto |

No |

Sì |

Sì |

Sì |

No |

|

Corona secondaria |

No |

Sì |

Sì |

Sì |

No |

|

Ponte avviato |

No |

Sì |

Sì |

Sì |

No |

Durata dell’utensile

I valori massimi della durata dell'utensile, che è possibile ottenere con gli utensili, dipendono da molti fattori, quali la qualità degli utensili, la qualità dei pezzi grezzi, la manutenzione e la pulizia della macchina e così via.

La durata dell’utensile dipende dalla resistenza alla flessione del materiale lavorato. Diverse resistenze alla flessione si traducono in una diversa durata dell’utensile.

Consigliamo vivamente l’uso del lubrorefrigerante per ottimizzare i risultati e la durata dell’utensile.

| Materiale | Durata dell’utensile |

|---|---|

|

Titanio dischi con lubrorefrigerante Tec Liquid Pro |

ca. 6 ore |

|

Titanio abutment prefabbricati con lubrorefrigerante Tec Liquid Pro senza lubrorefrigerante Tec Liquid Pro |

5 – 10 ore (ca. 10 – 20 pezzi grezzi) 2 ore (ca. 4 pezzi grezzi) |

Impostazione corretta delle barre

Posizionamento di barre in direzione X e Y

| Corretto | Errato | Descrizione |

|---|---|---|

|

|

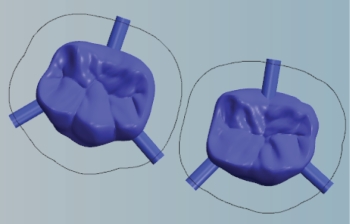

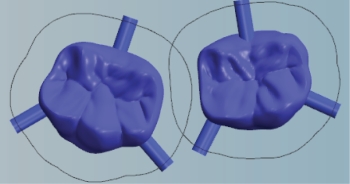

Posizionare le barre uniformemente su tutti i lati Se le barre vengono posizionate su un solo lato, è possibile che si verifichino delle vibrazioni durante la lavorazione. Questo può provocare il danneggiamento dell’utensile o del pezzo grezzo. Corretto (sinistra): barre su tutti i lati dell’oggetto Errato (destra): barre su un solo lato dell’oggetto |

|

|

Posiziona le barre ad una distanza sufficiente l’una dall’altra Se non c’è abbastanza spazio tra le barre, l’ugello dell’aria del mandrino potrebbe non essere in grado di soffiare via gli sfridi come richiesto, il che potrebbe danneggiare l’utensile. Corretto (sinistra): Distanza sufficiente tra le barre Errato (destra): Distanza troppo ridotta tra le barre |

|

|

Impostare abbastanza barre Impostare almeno 3 barre per ciascun oggetto. Gli oggetti multi-unità richiedono generalmente 2 barre per ciascuna unità. Diversamente, durante la lavorazione, potrebbero verificarsi vibrazioni in grado di danneggiare il pezzo grezzo o l’utensile. Corretto (sinistra): Abbastanza barre impostate Errato (destra): Troppo poche barre impostate |

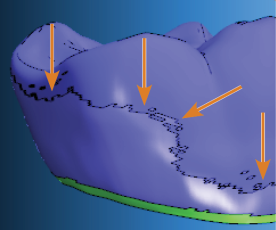

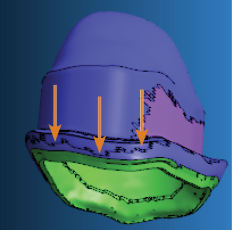

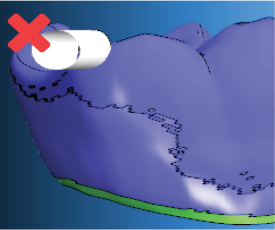

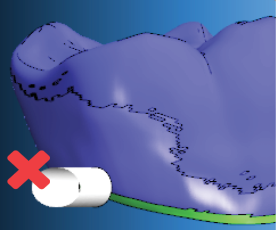

Posizionamento di barre in direzione Z

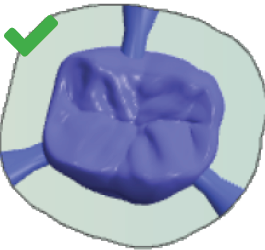

- Posiziona tutte le barre sull’equatore. Se l’equatore si trova sulla linea di preparazione, posizionare la barra a ca. 1 mm sopra l’equatore.

È necessario posizionare tutte le barre completamente sull’oggetto.

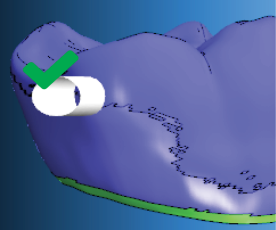

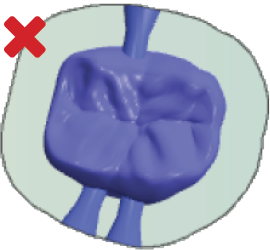

La barra nella figura seguente è posizionata troppo in alto. Solo una parte della barra è posizionata sull’oggetto.

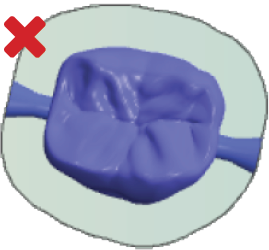

La barra nella figura seguente è posizionata troppo in basso. Solo una parte della barra è posizionata sull’oggetto. Inoltre la barra è posizionata sulla linea di preparazione.

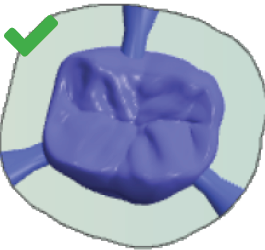

La barra nella figura seguente è posizionata correttamente sull’equatore.